El sistema CAS fortalece la prevención de colisiones en operaciones mineras

El sistema de prevención de colisiones (CAS, por sus siglas en inglés) es una solución tecnológica diseñada para detectar objetos,

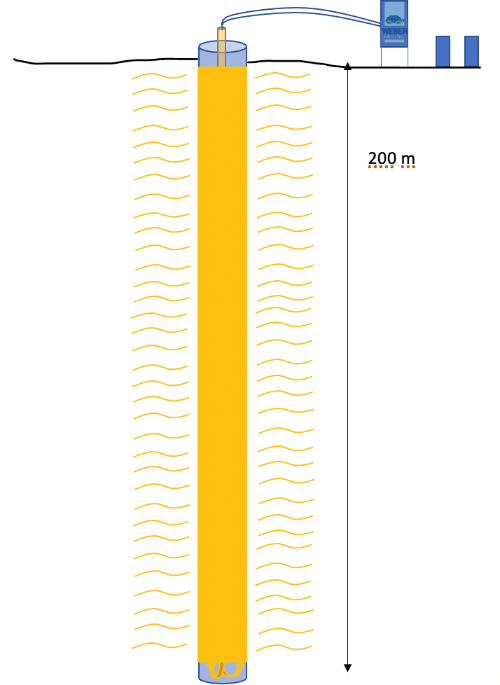

La mina se encuentra en proceso de desarrollar un contrapozo desde la superficie hasta un contrafrente, con una longitud de 550 metros y un diámetro de 3 metros. Sin embargo, al realizar el barreno de exploración, se observaron deformaciones a lo largo del futuro contrapozo. Específicamente, se detectaron cuatro deformidades concentradas en los primeros 200 metros del pozo.

La realización de este pozo era urgente para garantizar la ventilación en la mina, y fue crucial minimizar el riesgo de perder el pozo durante el proceso de excavación.

Ante esta situación, Weber Mining & Tunneling propuso una solución preventiva de consolidación. Consistió en realizar una serie de barrenos a 80 centímetros del futuro pozo, en los cuales se implementarán ocho secuencias de diferentes profundidades, que van desde 100 metros hasta 200 metros. El objetivo fue cubrir y sectorizar la inyección a lo largo de la zona donde se presentó las deformaciones durante el barreno de exploración. En cada barreno se insertaron columnas de barras autoperforantes que permitieron llevar a cabo la inyección de resina.

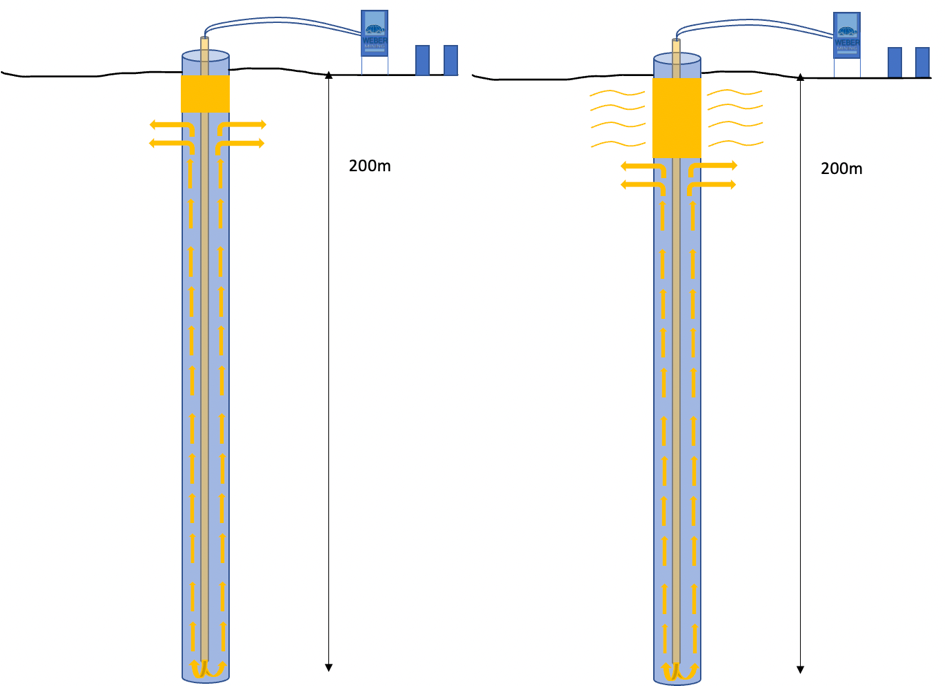

La resina utilizada fue especialmente diseñada para adaptarse a las características del terreno a inyectar y garantizar una mayor migración. Además, el tiempo de fraguado se ajustó según las especificaciones del proyecto, considerando la profundidad de inyección, la presión de inyección según la bomba utilizada y el perímetro de migración requerido. Estos factores nos permitieron calcular el tiempo de fraguado óptimo para concentrar la migración de la resina alrededor del futuro pozo sin que se extienda más allá del perímetro a consolidar. Esto redujo tanto la cantidad de resina necesaria para la consolidación como el tiempo de inyección.

La simplicidad del proceso es una ventaja clave de esta aplicación, ya que una vez que se han colocado los autoperforantes (un proceso relativamente rápido y sencillo), la inyección se realiza desde un único punto de inyección. Es fundamental realizar la inyección desde el punto más profundo donde se encuentra el terreno de baja calidad, para garantizar la migración de la resina hasta esa área. Si no se inyecta desde este punto más profundo, no se puede asegurar que la resina haya llegado hasta el fondo.

Además, el cálculo del tiempo de fraguado permite sectorizar la inyección de manera efectiva. Cuando se observa un aumento de presión en la bomba de inyección, se interpreta como que el terreno está saturado con el producto y, por lo tanto, está consolidado. No calcular correctamente este tiempo de fraguado puede resultar en el uso de una resina con fraguado lento, lo que lleva a una inyección de un perímetro excesivamente grande y aumenta el costo del proyecto. Por otro lado, utilizar una resina de fraguado demasiado rápido conlleva el riesgo de no impregnar adecuadamente el terreno con la resina, lo que resulta en una consolidación insuficiente para el rimado.

Es mediante la consideración de todas las informaciones disponibles del proyecto que se pueden adaptar los parámetros de inyección y maximizar así las posibilidades de éxito ante una situación inicialmente compleja.

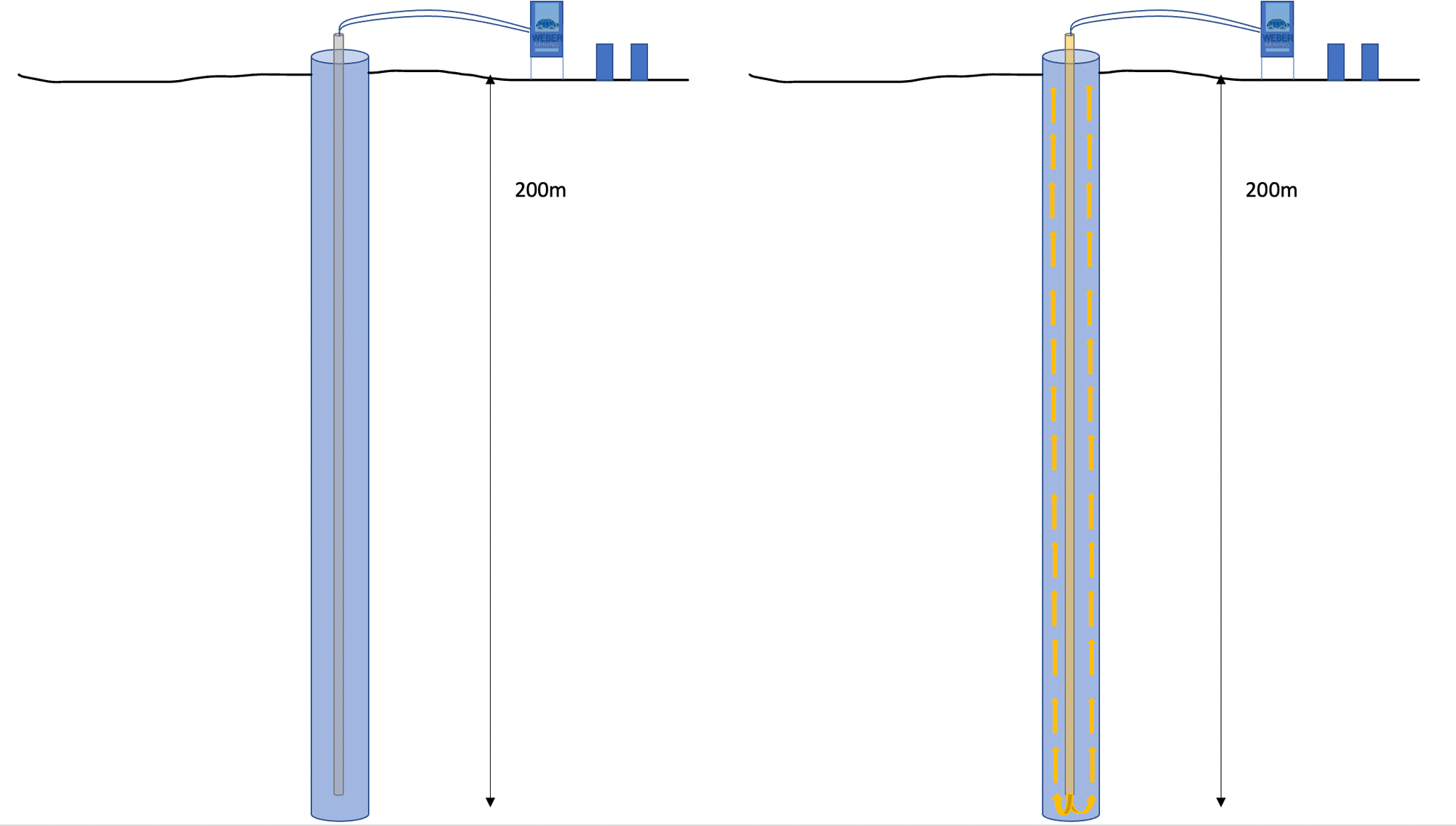

Se proporciona a continuación el ejemplo de la inyección de 1 barreno.

1. Instalación de los autoperforantes en el barreno sobre 200m e inicio de inyección

2. Generación de un obturador natural en el terreno cuando fragua la resina, presionando la resina a dentro del terreno.

3. Final de la inyección (debe de generar un aumento de presión en la bomba)

Las anclas autoperforantes cumplen inicialmente la función de proporcionar un medio de inyección hasta una profundidad de 200 metros, asegurando así la presencia de una columna de resina a lo largo de toda la longitud. Además, gracias a la alta resistencia de estas anclas (360 kN) recubiertas con resina, podemos crear pilotes de gran fortaleza. Debido al patrón de perforación y a la migración de la resina, todos estos pilotes se entrelazan mediante la resina de los pilotes circundantes, formando una matriz alrededor del futuro pozo.

Secretaria Administración | Weber Mining México

C. +52 (861) 103 6008 administration-mx@weber-mining.com Nueva Rosita, Coahuila.