Dada la cantidad de factores que contribuyen al desalineamiento de la banda, lograr una alineación perfectamente centrada puede no ser posible para la mayoría de los sistemas transportadores. Aspectos como la temperatura ambiente y los cambios en la calidad del material pueden afectar la alineación de la banda, causando derrames y daños a la misma. Sin embargo, el desalineamiento no es solo un problema de eficiencia y derrames, sino también de seguridad. Por ello, es fundamental monitorear la desviación de la banda para evitar su contacto con la estructura.

Estándares actuales de CEMA/ISO

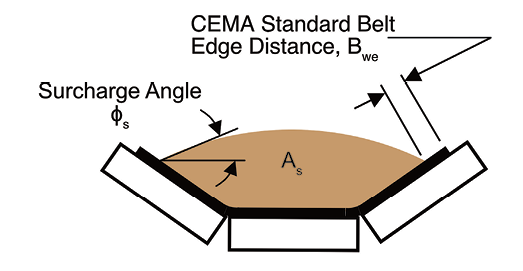

La Guía de la Asociación de Fabricantes de Equipos Transportadores (CEMA) y las Normas 14890 y 15236-1 de la Organización Internacional para la Normalización (ISO) son muy similares en sus recomendaciones sobre la desviación normal de la banda respecto al camino central. La Guía CEMA se basa en componentes estándar de CEMA y las normas ISO en las tolerancias de construcción de la cinta transportadora, como la curvatura y la canalización.

Según las normas ISO, la cinta transportadora, cuando opera en un transportador correctamente alineado con carga centrada, no debe desviarse de la vía central en más de ±40 mm para un ancho de banda de hasta 800 mm, o en más de ±5% del ancho de la banda para anchos superiores a 800 mm, con un máximo de ±75 mm.

Categorías de desalineamiento

El desalineamiento se puede clasificar en tres categorías:

- Desalineamiento permitido: La cantidad de desalineamiento de diseño bajo condiciones normales. Algo de desviación es inevitable en cualquier sistema debido a muchos factores operativos y ambientales.

- Desalineamiento procesable: Ocurre cuando factores operativos o ambientales influyen en el seguimiento de la banda hasta el punto de causar derrames o daños a la banda y/o la estructura.

- Desalineamiento crítico: Una falla grave de segundo nivel que crea un riesgo inmediato y serio de daños sustanciales y lesiones al personal. Este tipo de desalineamiento debe corregirse de inmediato para evitar derrames adicionales, daños a la estructura o a la banda y otros incidentes de seguridad.

Instalación y modernización de transportadores

La correcta instalación de la estructura del transportador y la alineación de los componentes giratorios es fundamental para un sistema diseñado para seguir adecuadamente su trayectoria. A menudo, al reemplazar una banda, los componentes se desplazan y no se vuelven a colocar en la posición correcta. Mezclar marcas de rodillos para ahorrar dinero o en busca del rodillo “perfecto” puede afectar el contacto de la banda con los rodillos y provocar derrames en el punto de carga.

Se deben seguir las tolerancias de instalación de CEMA en la fabricación, erección y montaje de los componentes giratorios. Se deben establecer puntos de referencia, especialmente para las poleas principales, de modo que, en caso de desalineamiento crónico, exista una referencia para confirmar que las poleas principales están niveladas y escuadradas como punto de partida para corregir el desalineamiento.

Capacitación y mantenimiento

Los operadores y el personal de mantenimiento deben ser capacitados en cómo la sobrecarga y la carga descentrada afectan el desalineamiento de la banda. El seguimiento de la banda se realiza principalmente a través de la gravedad (carga centrada) y la fricción (un mínimo del 50% de contacto de la banda con los rodillos). Es crucial controlar los derrames y los retrocesos para mantener un seguimiento constante, ya que la acumulación en los rodillos y poleas cambia la geometría de los componentes giratorios y puede reducir la fricción entre la banda y los rodillos.

Tolerancias de desalineación

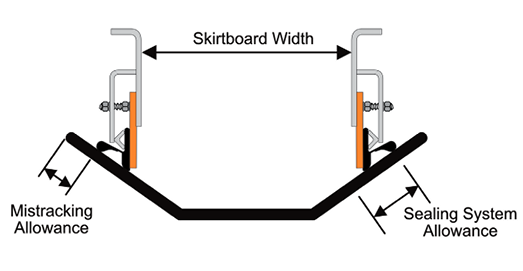

La Guía CEMA comenzó como una mejor práctica para los sistemas de sellado de faldones debido a que el derrame en la zona de carga por desalineamiento es un problema común. Existen muchos sistemas de sellado diferentes en el mercado. Dependiendo del espaciado de los faldones y del grosor del sistema de sellado, podría haber diferencias en la cantidad de borde libre de la banda necesario en el diseño para permitir el desalineamiento en la zona de carga. Si hay un historial de desalineamiento crítico o procesable que no se puede mitigar, entonces se justifica un borde libre de la banda aún más amplio.

Diseño de faldones modernos

Los diseños de faldones modernos están diseñados para minimizar los derrames creando un entorno sellado dentro de la zona de carga. Dependiendo del tipo y espacio permitido de la banda, pueden tener un doble sello que recorre la banda ofreciendo mayor sellado, pero que puede ocupar espacio extra en el borde de la banda. Los faldones pueden reducir los costos de mantenimiento al autoajustarse a medida que se desgastan, en lugar de tener que desatornillarlos y ajustarlos manualmente cuando los derrames se convierten en un problema. Una vez que se han desgastado en un extremo, algunos modelos se pueden voltear para alargar la vida útil del equipo.

Entrenamiento de banda automatizado

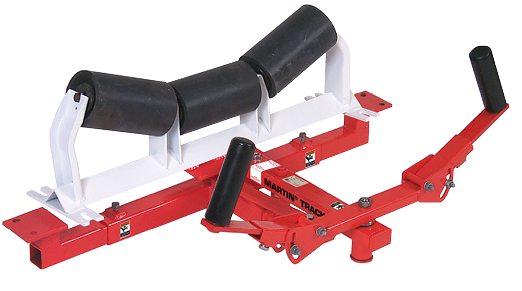

Los accesorios para solucionar el problema de desalineamiento pueden venir de serie con los sistemas transportadores. A menudo, estos son entrenadores de “fuerza bruta” que evitan que la banda entre en contacto con la estructura y no son realmente sistemas de entrenamiento, sino meras barreras protectoras que provocan problemas en el sistema y desgaste de la banda. Cuando la banda se desplaza, los entrenadores de fuerza bruta pueden hacer que la banda se doble sobre sí misma y se pliegue nuevamente hacia el sistema, lo que puede dañar permanentemente la banda y provocar más desvíos y derrames.

Los entrenadores de banda automatizados utilizan brazos sensores para detectar ligeras variaciones en la trayectoria de la banda. Estos brazos están unidos a un rodillo pivotante que reacciona inmediatamente a estas variaciones y vuelve a alinear la banda. Si se detecta con suficiente antelación, se necesita menos fuerza para volver a entrenar la banda y asegurar la alineación en todo su recorrido.

Los entrenadores de retorno actúan de manera similar pero sin un rodillo acanalado. Los rodillos de entrenamiento se colocan ligeramente por encima del plano de la banda, permitiendo que el peso de la banda ofrezca algo de tensión adicional sobre el rodillo. Cuando el brazo sensor detecta la desviación de la banda, gira el rodillo en la dirección opuesta para alinear la banda nuevamente. Dado que la banda de retorno de baja tensión puede desalinearse fácilmente, un rastreador de retorno es especialmente efectivo cuando se coloca cerca de la polea trasera para asegurar que la banda entre alineada en la zona de carga.

Opciones de diseño

Las recomendaciones de desalineamiento permitidas por CEMA no se aplican a curvas horizontales ni a bandas especiales como las bandas de pared lateral. Un buen punto de partida para diseñar para la desalineación es examinar las prácticas actuales de operación y mantenimiento, ya sea en el sitio o en la industria minera.

Los transportadores comprados únicamente con el 100% de la carga y el precio a menudo experimentan problemas de seguimiento. Los diseñadores de transportadores expertos deben consultar al propietario sobre la importancia de los márgenes de diseño, los costos y beneficios asociados con bandas más anchas y las mejores prácticas de carga inferior al 100%. Capacitar a los operadores y al personal de mantenimiento en técnicas para reducir el desalineamiento es una forma eficaz de mitigar estos problemas.

La alineación láser de componentes según los estándares de instalación de CEMA es ahora una técnica común para establecer puntos de referencia de alineación de transportadores. Se especifica el posicionamiento de los rodillos de entrenamiento en ubicaciones críticas, pero comúnmente tienen una capacidad limitada para cambiar la trayectoria de la banda cuando las prácticas de mantenimiento son deficientes, existen condiciones ambientales extremas o acumulaciones en los componentes giratorios.

Conclusión

El seguimiento autónomo de la banda tiene sentido desde una perspectiva de producción, mano de obra y seguridad. Una banda puede desalinearse por diversas razones en cualquier momento, por lo que instalar equipos económicos para mitigar posibles incendios en la banda es una inversión de capital tanto en costos operativos como en seguridad. A lo largo de la vida útil de un transportador, es rentable comunicarse con las empresas miembros de CEMA para obtener ayuda en el diseño de transportadores, especificación de componentes, capacitación o solución de problemas para identificar y prevenir las causas de los problemas de seguimiento de la cinta transportadora.

Original de: Todd Swinderman presidente emérito de Martin Engineering, tomado de Canadian Mining J.